|

Diese Seite als PDF-Dokument? Einfach auf das Symbol klicken und etwas warten...

Diese Seite als PDF-Dokument? Einfach auf das Symbol klicken und etwas warten...

Inhaltsverzeichnis

Fehler beim Flashen

PonyProg meldet "Device missing or unknown device (-24)"

Jumper gesetzt?

Damit PonyProg mit dem SerCon funktioniert, muss der Jumper auf dem SerCon gesetzt sein. Nun sollte es möglich sein, z.B. die Fuses auszulesen, zu schreiben oder eine neue Firmware zu flashen.

I/O-Treiber geladen?

PonyProg installiert einen speziellen Treiber, wenn man bei der Installation von Ponyprog keine Adminrechte hatte, ist dieser Treiber evtl nicht da. -->ggf. PonyProg neu installieren, dann wird der Treiber auch neu geladen.

Stecker richtig drauf?

Bei der Verbindung zwischen Brushless-Regler und der SerCon handelt es sich um ein 1zu1 Kabel. Pin1 auf der Sercon (ISP1) ist auch Pin1 auf dem Regler. Je nachdem wie man das Kabel an den Regler anschließt (EC10 Buchse, Steckerleiste, direkt aufgelötet) kann es zu Kontaktschwierigkeiten kommen. Auch wenn bei Verwendung eines EC10 Adapters alles schön aussieht: Einfach mal die Kontakte auf der BL-Ctrl blankschmiergeln oder dünn verzinnen.

Kabel WIRKLICH in Ordnung?

Es kann immer sein, dass das 10polige Kabel eine Macke hat, weil der Stecker nicht richtig aufgedrückt ist, eine Leitung keinen Kontakt hat, Kabelbruch vorliegt etc. Lieber nochmal durchmessen.

SerCon in Ordnung?

Da die Fertigplatinen mit Bootloader geliefert werden, kommt man selten in die Verlegenheit, per ISP programmieren zu müssen. Es kann aber sein, dass der serielle Teil (RS232) des SerCon funktioniert und der ISP-Teil nicht. Wenn das Device nicht erkannt wird, sollte man die Z-Dioden messen. Durch die rel. dicken Anschlussdrähte sind diese im nu thermisch zerlötet... (diese Fehlerart ist so in der Praxis vorgekommen)

INI-Datei angepasst?

Durch Setzen von einigen Parametern in den .INI-Dateien von PonyProg kann man oft diesen Fehler beheben:

ATMegaPageWriteDelay=100

AVRByteWriteDelay=50

AVREraseDelay=100

R26 überprüft?

Wenn weder das KopterTool noch PonyProg die BL-CTRL erkennt und alle Leitungen von der Anschlussleiste zum Controller überprüft worden sind (direkte Verbindungen), kann eine Nichterkennung auch an einem fehlerhaften R26 liegen. Dieser ist zwischen der Anschlussleiste und dem Prozessor geschaltet. Arbeitet die Verbindung MOSI->R26->STEUER_A+ nicht korrekt, wird der Regler nicht erkannt.

Bootloader flashen mit AVR Studio funktioniert nicht

In der Version 4.16 (und evtl. noch in früheren Versionen) gibt es einen Bug der verhindert, dass man einen Bootloader aus einem Hexfile flashen kann. (Der Programmiervorgang wird trotzdem als erfolgreich angezeigt) Im Servicepack 1 für die Version 4.16 wurde dieser Fehler behoben.

Fehlercodes Firmware >= 0.35

Ab der Firmware V0.35 hat Holger einen Selbsttest implementiert. Verschiedene Fehler werden beim Start überprüft. Falls ein Fehler vorliegt, blinkt die rote LED x Mal nach dem Start.

1 mal Blinken: Phase A

2 mal Blinken: Phase B

3 mal Blinken: Phase C

4 mal Blinken: Shunt ( ToDo Information verifizieren )

Fehlercodes Firmware >= 0.41

10x Blinken: Überstrombegrenzung beim Anlaufen des Motors (wahrscheinlich Kurzschluss)

Wenn die rote LED nicht blinkt, ist alles okay.

Außerdem piepen die Motorwicklungen nach dem Einschalten beim Selbsttest. Die Propeller drehen dabei evtl. kurz, allerdings ohne Kraft (Finger bleiben dran). Nach dem Start kommt eine Tonfolge, bei der der Regler seine Endstufe testet. Im Falle eines Fehlers werden Buchstaben ausgegeben, die einen Hinweis auf den fehlerhaften MosFet geben. Um das zu sehen, muss allerdings der Regler über ein Sercon angeschlossen werden.

Die Fehlercodes sind:

Fehlercode |

Blinkcode (rote LED) |

Erklärung |

1 |

|

Kurzschluss Phase A (gegen B ) -> Regler nicht bereit |

2 |

|

Kurzschluss Phase B (gegen A ) -> Regler nicht bereit |

3 |

|

Kurzschluss Phase C (gegen B ) -> Regler nicht bereit |

4 |

|

Mosfet NA- schaltet nicht immer ab |

5 |

|

Mosfet NB- schaltet nicht immer ab |

6 |

|

Mosfet NC- schaltet nicht immer ab |

7 |

|

Kurzschluss Phase C (gegen A) -> Regler nicht bereit |

A |

1 |

NA+ schaltet nicht ein |

B |

2 |

NB+ schaltet nicht ein |

C |

3 |

NC+ schaltet nicht ein |

a |

4 |

NA- schaltet nicht ein |

b |

5 |

NB- schaltet nicht ein |

c |

6 |

NC- schaltet nicht ein |

|

10 |

Überstrombegrenzung beim Anlaufen des Motors (wahrscheinlich Kurzschluss) |

Firmware meldet: "456."

Hier liegt ein Problem mit der Strommessung am Shunt vor. Evtl sind C8 oder R11 nicht fest oder defekt, wobei ersteres wahrscheinlicher ist. Auch wenns fest und sicher aussieht, einfach nochmal nachglühen.

Hinweis: Meldungen, wie "456." oder Teile davon können auch auftreten, wenn die Referenzspannung kalte Lötstellen aufweist. Also auch einmal R32 und C11 prüfen.

Firmware meldet "1237"

Alle Phasen haben untereinander Kontakt. Hier könnte ein defekter Motor die Ursache sein. Den Motor vom Regler ablöten und die Phasen des Motors gegen die Welle messen. Lackierte Stellen funktionieren nicht. Hier sollte ein großer bis sehr großer Widerstand zu messen sein, anderenfalls ist der Motor defekt und hat einen Masseschluss. (Das Problem ist bei den Roxxy-Motoren hinreichend verbreitet)

Firmware meldet "A" oder "B" oder "C" oder "a" oder "b" oder "c"

Einer der MosFets funktioniert nicht. Es kann am MosFet selbst liegen, oder an den Bauteilen drumrum, die für seine Ansteuerung verantwortlich sind (z.B. die Phasenrückmeldung - Kommutierungserkennung - funktioniert nicht). Ist der MosFet auch nicht nur mit seinen beiden Beinen, sondern auch mit dem "Rücken" (Gate) angelötet? Hier muss auch Zinn hin. Man kann die Platine auch mit Heißluft erwärmen, die Gate-Pads einzinnen und dann den FET verlegen. Sind R23 und R24 sowie die Transistoren T1, T2 und T3 fest? So ein Transistor ist zwar nicht super empfindlich, geht aber gerne auch mal kaputt. Mit einem Multimeter im Diodentest-Modus sollte man zwischen Basis und Emitter 0.7V (den Spannungsabfall an der Diodenstrecke B-E) messen können. Der Test kann direkt auf der Platine durchgeführt werden ohne die Transistoren abzulöten. Wenn ein Wert um die 0V oder gegen unendlich erscheint, ist der Transistor defekt. ![]() Mess-Schnüre müssen richtig gepolt sein, sonst funktioniert die Messung nicht. Rot an Basis!

Mess-Schnüre müssen richtig gepolt sein, sonst funktioniert die Messung nicht. Rot an Basis!

Hier die PIN-Belegung des BC817 in der SMD-Form:

Wenn man keine Möglichkeit hat sie zu messen, ist es das Beste, diese einfach durch Neue zu ersetzen.

Bei Fehler:

A, sollte man NA+, T1, R2, R3, R7, R18, R20, C4. Pin13, Pin23 Pin10 des Atmega8 kontrollieren

B, sollte man NB+, T2, R5, R6, R12, R4, R21, C2. Pin14, Pin24 Pin10 des Atmega8 kontrollieren

C, sollte man NC+, T3. R8, R9, R13, R22, R1, C1. Pin15, Pin25 Pin10 des Atmega8 kontrollieren

a, sollte man NA-, R17, R16, R7, R18, R20, C4. Pin1, Pin23, Pin10 des Atmega8 kontrollieren

b, sollte man NB-, R19, R23, R12, R4, R21, C2 Pin2, Pin24, Pin10 des Atmega8 kontrollieren

c, sollte man NC-, R24, R25, R13, R1, R22, C1 Pin9, Pin25, Pin10 des Atmega8 kontrollieren

(Bauteile können defekt, nicht verlötet oder durch zuviel Zinn kurzgeschlossen sein, Bsp: Bei Fehler B könnte Gate von NB+ mit Gate von NC+ kurzgeschlossen sein, nur um eine Möglichkeit zu nennen die man nicht gleich sieht.)

Firmware meldet 1,2,3,4,5,6 oder 7

Bei Fehler:

1, Motor, Motoranschluss.Platine und Kabel zu den Motoren auf Kurzschluss prüfen (R7,R18,C4)

2, Motor, Motoranschluss, Platine und Kabel zu den Motoren auf Kurzschluss prüfen (R12,R4,C2)

3, Motor, Motoranschluss,Platine und Kabel zu den Motoren auf Kurzschluss prüfen (R13,R1,C1)

4, sollte man R16, R7, R18 kontrollieren (hier kann es auch sein, dass der gegenpolige FET kaputt ist, also wenn nach dem Messen, Nachloeten und sogar NA-Tausch der Fehler bleibt, dann mal NA+ tauschen.)

5, sollte man R23, R12, R4 kontrollieren

6, sollte man R24, R13, R1 kontrollieren

7, Motor, Motoranschluss, Platine und Kabel zu den Motoren auf Kurzschluss prüfen (R13,R1,C1)

(Bauteile können defekt, nicht verlötet oder durch zuviel Zinn kurzgeschlossen sein)

Regler meldet sich als " @ü " oder " $ü " im MK-Terminal

Es befindet sich wahrscheinlich Bootloader V0.1 im Controller. --> auf V.2 updaten...

Wie man auf: http://forum.mikrokopter.de/topic-post15491.html#post15491 nachlesen kann

Neuer Bootloader

- Es gibt außerdem einen neuen Bootloader (Version V0.2). Jetzt wird der interne RC-Oszillator genauer kalibriert. Bei der V0.1 kam es gelegentlich zu Abweichungen bei der Baudrate aufgrund des ungenauen internen Oszillators.

Es ist also empfehlenswert den V0.2 Bootloader zu installieren da man sonst auch keine Fehlercodes auslesen, kann falls die Übertragungsrate oder die Taktung nicht stimmen...

Hardwareprobleme

Problembeschreibungen und deren Lösung

Rotorlageerkennung funktioniert nicht

Falls der Regler nicht anläuft und nur zuckt, kann dies an der Rotorlageerkennung liegen. Am besten alle Widerstände und auch die Kondensatoren (C1,C2,C4) auf Kontakt zur Leiterbahn prüfen. Gibt es sonst keine Fehlermeldungen bzgl. der Mosfets, kann man im Quelltext in der main.h die Variable TEST_MANUELL auf z.B. 120 setzen und probieren, ob nun der Motor läuft. Vorsicht, nicht zu lange laufen lassen, um eine Überlastung der Fets zu verhindern. Läuft der Motor, liegt es aller Wahrscheinlichkeit nach an der Rotorlageerkennung. Also mal zwischen den Phasen und dem Mittelpunkt (Pin 10 am Atmel) messen und auch nicht die Kondensatoren vergessen. Und auch zwischen den Phasen und Masse sollten bei allen Phasen ähnliche Werte zu messen sein. Danach noch den Kontakt zwischen den Phasen und dem Mikrocontroller messen (Anschlüssen des Motors und Pin 23,24 und 25 des Atmels nachmessen).

Gehäuft abreißende Propeller an einem Regler

Unter gewissen Umständen kann es dazu kommen, dass trotz eines defekten FETs der Regler zu funktionieren scheint und ein Kopter flugfähig ist. Auswirkungen des defekten FETs können sein:

- Gehäuft abreißende Propeller an einem Ausleger (auch nur im Schwebflug)

- Schlechtes Gieren in eine Richtung

- Höhenregelung sehr instabil (sehr subjektive Beobachtung)

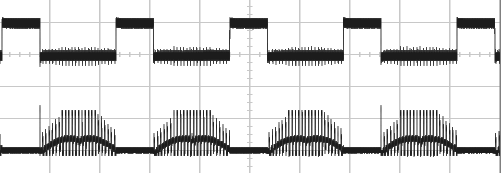

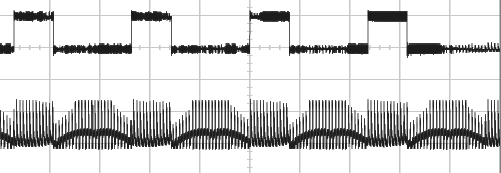

Zum Finden des defekten FETs empfiehlt es sich am Oszi (min. 2 Kanäle) die 3 Motoranschlüsse zu prüfen (bei laufendem Motor und geringer Drehzahl). Falls Auffälligkeiten zu sehen sind, kommt einem zu Gute, dass die Regelung in 6 Phasen unterteilt ist, und somit alle 6 FETs zu unterschiedlichen Zeiten ein- und ausgeschaltet werden. Man muss sich also nur zum Vergleich die Eingänge des jeweiligen FETs anschauen und wenn dessen Schaltzeit mit der Auffälligkeit übereinstimmt, hat man den fehlerhaften FET gefunden.

Zeigt das Signal eines funktionierenden Reglers (oben: Eingang NC-, unten: Ausgang C).

Zeigt das Signal eines defekten Reglers (oben: Eingang NC-, unten: Ausgang C). Man sieht recht gut, dass der FET NC- welcher Masse anlegen soll, dieses nicht (ganz) schafft.

Siehe auch: BL-Ctrl_Phasen

Elektrische Probleme bei der Regleranordnung

Die Applikation eines Reglers verlangt eine möglichst kurze Anschlussleitung, sowohl motor- als auch akkuseitig. Eine lange Motorleitung bewirkt eine große Störstrahlung; eine lange Akkuleitung führt zu Spannungsschwankungen mit steilem Anstieg/Abfall durch pulsbehaftete Belastung. Entsprechend der Anordnung der Regler muss man dem Rechnung tragen.

Anordnung zentral (Mittelteil)

Das ist für das Pulsproblem der Zuleitung die beste Lösung und zugleich für die Motorleitungen der ungünstigste Fall. Abhilfe: die 3 Motorleitungen wie einen Zopf verflechten. Dadurch heben sich wegen des chaotischen Feldverlaufs die Störfelder weitestgehend auf.

Anordnung in Motornähe

Die Motoranschlüsse können sehr kurz ausgeführt werden, was die Störstrahlung minimiert. Die Akkuzuleitung kann unter Umständen bei kräftigen Antrieben zu Problemen führen. Abhilfe: Wenn es nicht möglich ist, die Länge auf ca. 15 cm zu begrenzen, könnte es sinnvoll sein, auf halber Länge einen weiteren Stützelko parallel zu schalten. Das ist technisch einfach durchzuführen:

- Plus- und Minuskabel auf halber Länge durchschneiden, abisolieren und Schrumpfschlauch aufschieben,

- Kabel zusammen mit einem freitragenden Elektrolytkondensator 470µ/16V polrichtig verlöten,

- Schrumpfschlauch über die Lötstellen ziehen und zusätzlich die gesamte Anordnung einschrumpfen.

Die Elkos sollten unbedingt Low-ESR sein! Es ist sogar zweckmäßig, bei hartnäckigen Bus-Problemen die Elkos der Regler gegen Ultra-Low-ESR-Typen auszutauschen. Die Elkos haben eine größere Bauhöhe, was aber nebensächlich sein sollte.

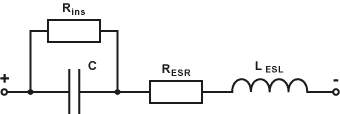

Was ist eigentlich ESR?

ESR = Equivalent Series Resistance. Der Verlustwiderstand setzt sich aus mehreren Teilen (siehe Bild) zusammen und bildet den komplexen, inneren Verlustwiderstand eines Kondensators. Wenn zeitlich sehr kurze Flanken gepuffert werden sollen, gelangt die Ladung des C’s wegen des frequenzabhängigen Verlustwiderstandes R[ESL] nicht schnell genug nach außen bzw. nach innen. Das ist ein bisschen so, als ob der Kondensator zum Zeitpunkt des Pulses gar nicht da wäre… Kondensatoren mit Low-ESR bzw. Ultra-Low-ESR haben ein stark verbessertes Impulsverhalten.

Verlustleistungen an der Push-Pull-Stufe der Brushless-Controller

Vielen Dank an Stefan für die tollen Simulationen und Texte!

Untersuchung des Strompfads

Der LiPo liefert eine Spannung von 11,1V und besitzt einen ungefähren Innenwiderstand von 30mOhm. Zuleitungen werden mit etwa 20mOhm geschätzt. Die FETs besitzen einen Widerstand zw. 2-10mOhm. Eine der drei Motorwicklungen besitzen einen Drahtwiderstand von etwa 500mOhm.

Gesamtwiderstand: 560mOhm führt zu einem (theoretisch) maximalem Dauerstrom von 19,8A. Ein FET mit 11,6mOhm würde bei diesem Stromfluss eine Verlustleistung von 4,5W abführen müssen. Bei minimalen Kupferpad wird für den FDD6637 ein thermischer Widerstand (Chip zu Umgebung) von 96K/W angegeben, der FET würde in diesem Zustand eine theoretische Temperatur von 462 °C erreichen.

Da ein FET in einer Motordrehung nur zu 1/6 der Zeit eingeschaltet ist, verringert sich der Strom zu durchschnittlich 3,3A. Bei diesem Stromfluss ergibt sich eine Verlustleistung von 126mW, was einer Temperatur von 37 °C entspricht. Die berechnete Temperatur gilt jedoch nur, wenn der FET isoliert auf der Platine sitzt. Da sich jedoch alle FETs sehr dicht beinander befinden, ist mit einer wesentlich größeren Temperatur zu rechnen. Der Stromshunt auf der Platine ist als Meander ausgelegt und besitzt eine Breite von etwa 0,8mm. Mit dem Programm AMPTRACK wurde die maximale Belastbarkeit der Kupferbahnen nach MIL-Standards ausgerechnet. Bei 35µm Kupferdicke ergibt sich hier eine maximale Belastbarkeit von 2,57A.

Fazit: Kritischer Betriebszustand ist ein blockierter Motor. In diesem Zustand wird keine Gegenspannung aufgebaut, der Motor verhält sich wie ein ohmscher Widerstand. In diesem Zustand werden ausschließlich die PMOS belastet, da die NMOS keinerlei Gegenspannung gegen Masse zu schließen haben. Der Shunt ist für die maximal mögliche Stromstärke unterdimensioniert.

Untersuchung der Schaltverluste

NMOS: 2,5µs

PMOS: 3,5µs

Der Knick des Spannungsverlaufs ist durch die wesentlich höhere Gatekapazität des PMOS zu begründen (119nC im Vergleich zu 34nC des NMOS). Solange das Gate nicht vollständig entladen ist, wird der Strom durch den Vorwiderstand (680 Ohm Pullup) begrenzt, erst nach vollständiger Ausräumung des Gates steigt die Spannung weiter an auf die volle Spannung.

Die Endstufe wurde in SwitcherCAD III von Linear nachgebaut, die Widerstände wurden so angepasst, dass sich gleiche Anstiegszeiten ergeben. Ausgehend von einer Drehzahl von 5000 U/min. des Drehfeldes entspricht die Frequenz 83Hz, also einer Periode von 12ms. Während dieser Zeit öffnet der NMOS und der PMOS zeitversetzt für jeweils 1/6 der Zeit, also 2ms. Die gemessene Spannung vom Drain zum Source eines FETs multipliziert mit dem fließendem Strom ergibt die Verlustleistung.

Simulierte Schaltung

Simulierte Anstiegszeit PMOS

Simulierte Anstiegszeit NMOS

Mittlere Verlustleistung PMOS: 2,7W

Der NMOS führt in dieser Simulation keine Leistung, da keine Gegenspannung vorhanden ist, die gegen Masse gelegt werden kann. Die Leistungsspitzen im Graphen sind die Schaltverluste. Eine Spitze besitzt eine Energie von 2,6µJ, die gesamte Einschaltzeit (2ms) eine Gesamtenergie von 30mJ, was 30.000µJ entspricht. Bezogen auf eine Periode von 12ms ergibt sich eine Verlustleistung beim Schalten von 0,43mW bei einer Gesamtverlustleistung von 2,5W.

Fazit: Die Schaltverluste sind gegenüber der Verlustleistung im An-Zustand zu vernachlässigen. Eine Erhöhung der Anstiegsgeschwindigkeit bringt somit keine Vorteile.

Untersuchung des Fehlerfalls „beide FETs offen“

Sind durch einen Fehler beide Ansteuerleitungen aufgeschaltet, so gehen auch beide FETs der Endstufe auf, die Versorgungsspannung wird somit direkt gegen Masse geschlossen. Es fließen wesentlich höhere Ströme, da der Motor mit seinen Kupferverlusten im Strompfad entfällt. Der elektrische Widerstand beträgt nun nur noch 60mOhm, bei einer Spannung von 11,1V fließt somit ein Strom von 185A. Bei einem Innenwiderstand des FETs von 12mOhm beträgt die theoretische Verlustleistung 410W. Durch Einfügen einer Schutzbeschaltung soll erreicht werden, dass trotz eines Steuerfehlers keine Möglichkeit besteht, beide FETs gleichzeitig durchzuschalten.

Schutzbeschaltung mit Schottkydiode (BAT54) zwischen beiden Gates

Schaltet der PMOS durch (Gate gegen Masse), so wird automatisch das Gate des NMOS heruntergezogen, worauf der NMOS wieder sperrt. Da der PMOS durch die Fertigungstechnik meistens eine höhere Gatekapazität besitzt, gelingt es dem NMOS für eine sehr kurze Zeit, gleichzeitig mit dem PMOS offen zu sein, solange bis das Gate des PMOS auch fertig ausgeräumt ist. Dieser Zeitbereich liegt jedoch im Nanosekundenbereich, im Durchschnitt gesehen ergibt sich eine sehr geringe Verlustleistung von etwa 500mW.

Beide FETs offen mit Schutzbeschaltung

Gleiche Schaltung ohne Schutzbeschaltung

Der Fehler kann einerseits im Programm des Microcontrollers liegen, wenn z.B. die Codeoptimierung des Compilers die Reihenfolge des Auf- und Abschaltens eines Ausgangs verändert, so das für einen kurzen Moment beide Ausgänge geschaltet sind. Tritt dann ein Interrupt auf, so wird dieser Zustand in die Länge gezogen. Eine andere Möglichkeit ist eine fehlerhafte Lötstelle, die während des Flugs entsteht, z.B. durch Vibrationen. Wird der Pull-Up-Widerstand des PMOS sehr hochohmig, steigen die Schaltzeiten stark an, der PMOS bleibt noch sehr lange nach Abschalten des Signals offen.

Schutz der I2C – Busleitung

Der Atmel Prozessor hat laut Datenblatt genaue Spezifikationen, wie ein eingehendes Signal aussehen darf, damit der Prozessor keinen Schaden nimmt. Das Signal darf eine maximale Spannung von 5,7V haben (Betriebsspannung + 0,7V) und eine minimale von -0,7V, bezogen auf die Masse des Prozessors.

Dies ist ein wichtiger Punkt, denn immer dort, wo Strom verbraucht wird, verschieben sich die Massepotenziale, denn jede Masseleitung hat einen gewissen Widerstand. Ein 15cm langes Kupferkabel mit 1,5mm² Querschnitt hat einen Widerstand von etwa 2 Milliohm. Bei einer Last von 10A ergibt sich folgende Ersatzschaltung:

Im Normalfall ist dieser Effekt nicht spürbar, da die Zuleitungen sehr niederohmig sind.

Das ankommende Signal wird nun bezogen auf die Masse am Brushless Controller negativ, da auf derselben Seite 10A Last anliegen. -20mV sind jedoch unkritisch, der Controller verträgt bis -700mV.

Anders sieht es aus, wenn die Leitung hochohmiger wird, beispielsweise durch einen Kabelbruch, eine lose Verbindung oder eine schlechte Lötstelle. Dabei ist nur die Masseleitung von Interesse, die Plusleitung löst diesen Effekt nicht aus. Wird der Widerstand der Masseleitung auf 70mOhm angehoben, ergibt sich folgende Spannung auf der I2C Leitung:

Kleinere, noch negativere Werte der Spannung führen unweigerlich zur Zerstörung des Atmels, ohne Hardwareschutz der FETs kann die Endstufe durch gleichzeitiges Schalten beider Phasen ebenfalls zerstört werden. Auch zu hohe Werte, hervorgerufen durch eine versehentliche Aufschaltung der Betriebsspannung auf die I2C-Leitungen führen zur Beschädigung alle Prozessoren, die an die Leitung angeschlossen sind, mit dem gleichen Risiko, die ungesicherte Endstufe mit zu zerstören (siehe oben).

Durch „Klemmen“ der I2C-Leitungen gegen das auf der Platine geltende Massepotenzial und gegen Betriebsspannung kann die Spannung auf den Leitungen nach oben und unten begrenzt werden. Eine schnelle Schottky-Diode filtert dann auch kurze Peaks heraus und wird bereits bei einer Spannungsdifferenz von etwa 0,3V leitend.

Lösung:

Schutzbeschaltung durch Klemmen mittels zweier Schottky-Dioden

Der Vorwiderstand in der Leitung dient als Strombegrenzung, um den Controller der FlightCtrl nicht zu überlasten. Ist die Masseleitung beschädigt, stellt die auf „Low“ gezogene Leitung des Controllers die neue Masse des Motors dar, was zur sicheren Überlastung führt.

Page en

Page en