Vorwort

Sputnik 1 war am 4. Oktober 1957 der erste künstliche Erdsatellit auf einer Umlaufbahn und gilt wie damals auch bei mir als Startschuss einer interessanten Fliegerei.

Als Heli-Pilot eines T-Rex hatte ich das Mikrokoptertreffen in Böhlen besucht. Mit vielen Anregungen und nützlichen Tipps für die ich mich an dieser Stelle recht herzlich bedanke, bin ich mit großer Begeisterung wieder nach Hause gefahren. Dank dieser ausreichenden Zusammenstellung im Netz und eigener Erfahrung konnte ich schnell einen flugfertigen MK herstellen.

Der erste Mikrokopter

...und nun der "Neue"

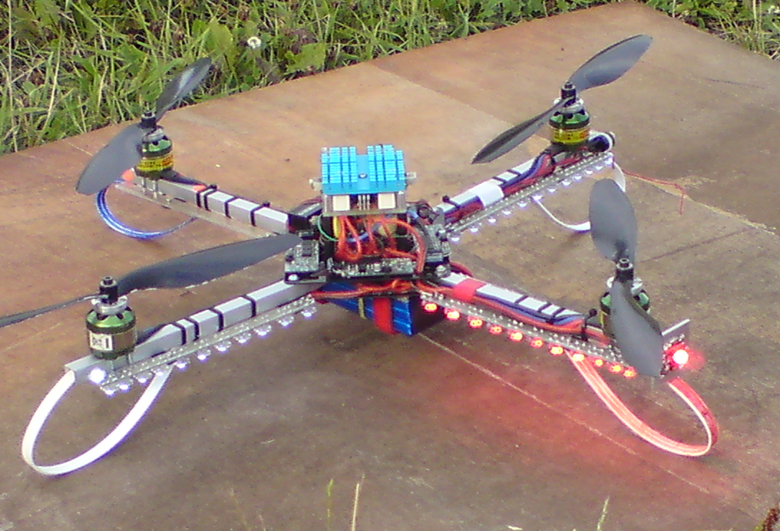

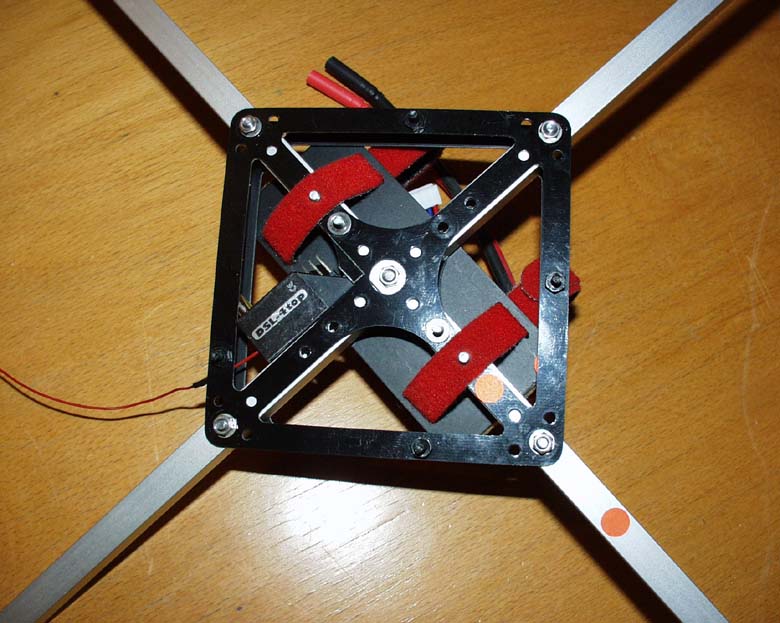

Mechanischer Aufbau

Rohrrahmen

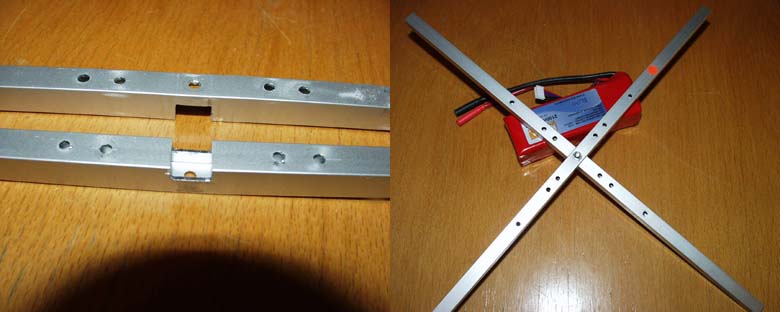

Für die ersten Schritte erschien mir die klassische Bauweise mit den 10x10mm Vierkantrohr aus dem Baumarkt die einfachste Lösung zu sein.

Im weiterem Verlauf und Erweiterung meiner eigenen Erfahrung konnte ich feststellen, dass diese so einfache Bauweise auch so genial ist. Sie ist unübertroffen leicht und ausreichend verwindungssteif, so dass ich jede weitere Konstruktion wieder so aufgebaut habe.

Die Rohre sind 350mm lang. Mit zwei mal 25mm Länge der Motorträger ergibt sich ein Motorachsabstand von 400mm.

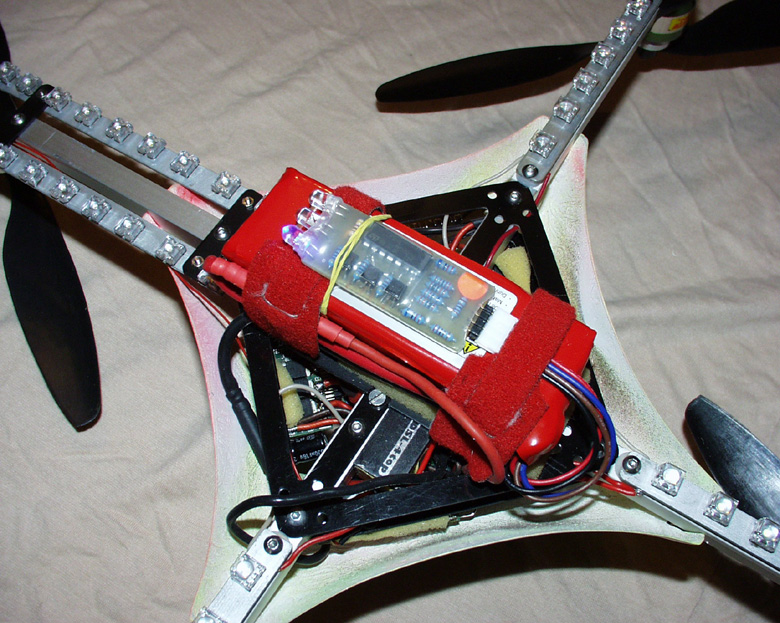

Unter der CenterPlate aus dem Shop habe ich einen Akkuhalter aus GFK montiert. Eine Lage Schaumstoff und zwei Klettbänder halten den Akku sicher fest. (ist später noch in Aktion zu sehen) Durch aussägen einer kleinen Ecke konnte ich den Empfänger stoß sicher platzieren.

Motorträger

Die Motorträger sind aufwendig mit reiner Kohlefaser laminiert. D.h. die Kohlefasern ziehen sich mit einem Strang ohne Unterbrechung durch den gesamten Körper und verleihen den integrierten Füßen die nötige Stabilität. Diese Methode hat sich bei der Herstellung von Luftschrauben bestens bewährt. Bis jetzt führten auch "unsanfte Landungen" nicht zum Bruch eines dieser Teile. Erste Versuche diese Teile aus dem "Stück" zu fräsen verliefen leider schief. Die Füße brachen bei CFK schon bei geringer Belastung ab oder verbogen sich aus Aluminium zu schnell.Bei Frästeilen dieser Art werden die Fasern ständig zerstört und das Teil verliert dadurch massiv an Stabilität

Mit einer Höhe von ca. 55mm über Grund hat der Akku genügend Platz und eine Landung in etwas höherem Gras ist auch möglich.

Der Vierkant der im Alu steckt ist 20mm lang und wurde in das Rohr eingepasst. Eine kleine Schraube von unten die später auch die Beleuchtung hält, sichert den Motorträger gegen heraus rutschen.

Motoranschlüsse verlegen

An meinem ersten MK hatte ich die Motorzuleitungen nur mit Kabelbindern fixiert. Für die spätere Haube stören die jetzt und sieht auch etwas aufgeräumter aus. Nachteil dieser Variante ist der hohe Arbeitsaufwand. Die original Kabel habe ich durch 0,75qmm Silikonlitze ersetzt und an den Durchführungen mehrmals isoliert. Ich bin der Meinung, dass sich der Aufwand lohnt.

Antrieb

Als Antrieb verwende ich vier Roxxy BL Outrunner 2827-26. In Verbindung mit einem drei zelligen LiPo-Akku lässt sich der MK mit einer Zuladung von 1kg noch problemlos steuern. Als Luftschrauben verwende ich die bewährten EPP 1045. Hier sehe ich in der Verwendung der o.g. Motoren noch Potential. Das Problem ist geeignete gegenläufige Paare zu bekommen.

Bei der Verwendung dieser Motoren war es notwendig, den Shunt auf den Reglern etwas zu verkleinern. Bei einem schnellen Steigen oder beim Abfangen aus dem Sturzflug hatten sie zu früh und unterschiedlich stark ab geregelt, was zu einem ungewolltem gieren führte. Mit dieser Maßnahme hängt er kompromisslos am Gas.

!Vorsicht beim nachbauen!

Jeder muss sich über die Leistung seiner Mosfet selbst im Klaren sein!

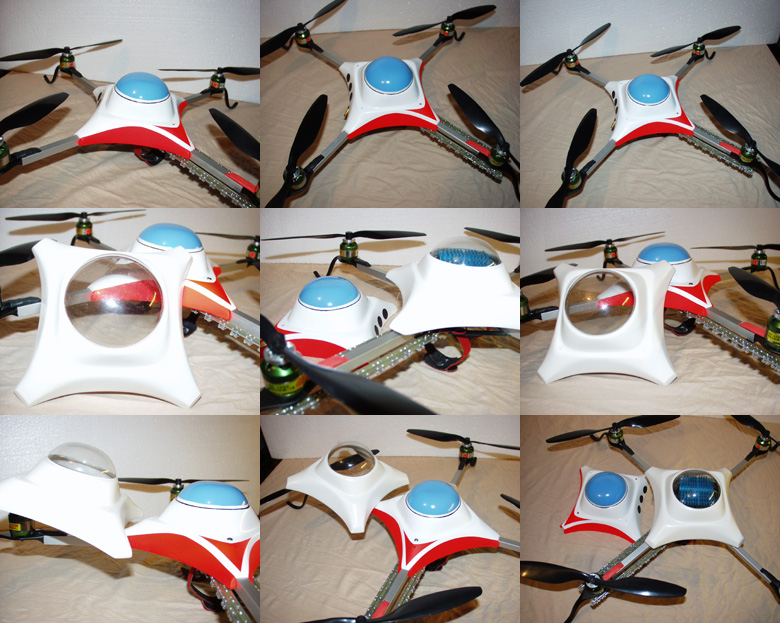

Canopy

Auf der Suche nach einer geeigneten Abdeckung für meinen Mikrokopter konnte ich in der Vergangenheit nicht das Rechte finden und habe darauf hin etwas eigenes entworfen, konstruiert und gebaut.

Die Haube ist aus GFK laminiert und in rohem Zustand zwischen 17g und 50g leicht. Das Gewicht richtet sich nach dem verwendetem Glasgewebe. Mit steigendem Gewicht erhöht sich natürlich auch die Festigkeit enorm. Zur besseren Verständigung folgende Erklärung. Eine 17 Gramm Haube ist stabiler als eine tief gezogene Haube mit 0,8mm Wandstärke. Dabei ist diese Haube nur 0,35mm dick. Hört sich im Gegensatz sehr dünn an, ist aber ausreichend. Zu einer 50 Gramm Haube muss man nicht viel sagen, -man kann sich drauf stellen. Befestigt wird die Haube auf 2 oder 4 Stehbolzen die mit 89mm im Raster der CenterPlate liegt.

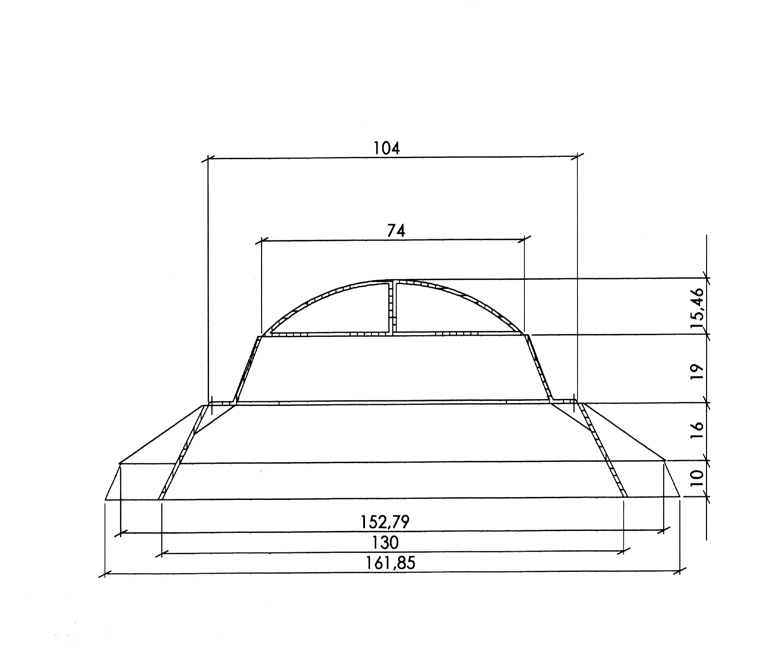

Abmessungen: 155x155x 65

Diagonale ca. 207mm

Mit diesen Abmessungen passt die ges. Elektronik, die Regler und Zusatzelektronik unter die Haube.

Auf diesem Bild sieht man eine rohe Haube wie sie aus der Form kommt. Hier wurde weißes Gelcoat für die äußere Schicht verwendet. Man kann jetzt nach belieben spachteln, schleifen und lackieren.

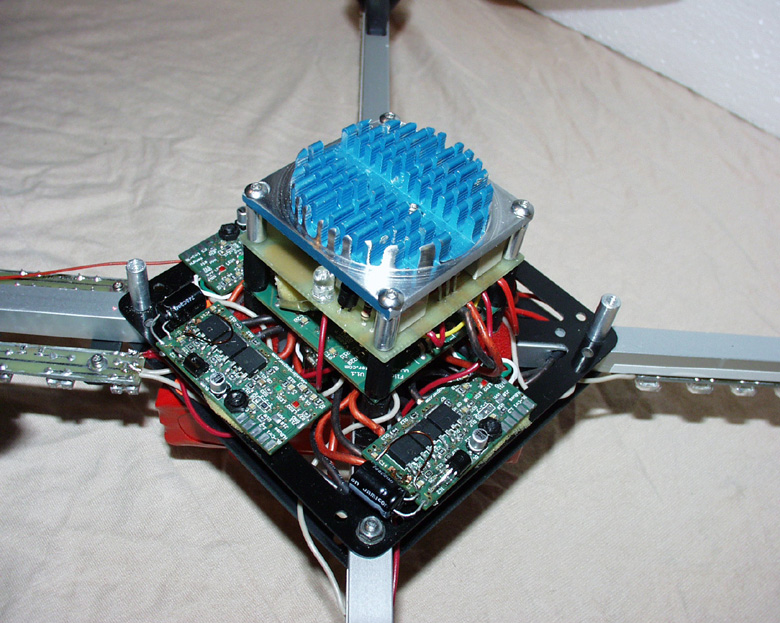

Im weiterem Verlauf habe ich dann die runde Kuppel von 15mm auf 25mm mit einem Tiefziehteil erhöht. Da der Kühlkörper für die Spannungsstabilisierung so schön blau eloxiert war habe ich die gleich durchsichtig gemacht. Sicher sind auch andere Varianten möglich.

Versuche mit von innen sandgestrahlte und beleuchtete Kuppeln werde ich nach reichen.

Mit einem Durchmesser von 74mm (die Platinen sind 71mm) passen auch die großen Platinen wie die Flight-Ctrl unter die Kuppel. Sollten später weitere Platinen hinzu kommen kann man das "Türmchen" unter noch höheren Kuppeln präsentieren. Das heißt, dass durch dieses System eine Weiterentwicklung des MK problemlos möglich ist. Wenn die Kuppel so hoch wird, dass man sie nicht mehr tief ziehen kann werde ich auch eine Lösung finden. Eine unerlässliche Tatsache ist, dass man die Kabel ordentlich verlegen und möglichst sauber löten muss. Es sieht ja jeder!

Auch über die Befestigung habe ich mir Gedanken gemacht. Durch die umlaufende Sicke am unteren Rand (ich hoffe man erkennt das auf dem Bild)hält die Kanzel von ganz allein. Man drückt sie von inne nach oben bis sie einschappt. Natürlich kann sie auch mit Sekundenkleber fixiert werden, ist aber nicht erforderlich. Durch diese Variante ist ein schneller Wechsel für alle Bedürfnisse garantiert.

Um die Höhe besser im Überblick zu haben, habe ich folgenden Schnitt hochgeladen. Zu beachten ist, dass die Vierkantrohre 8mm in die haube eingelassen sind und diese von der Gasamthöhe abzuziehen sind.

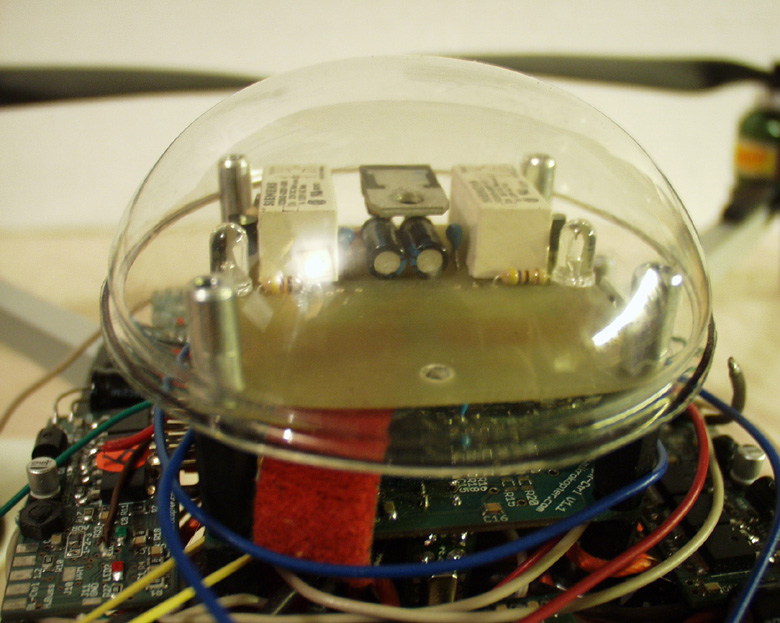

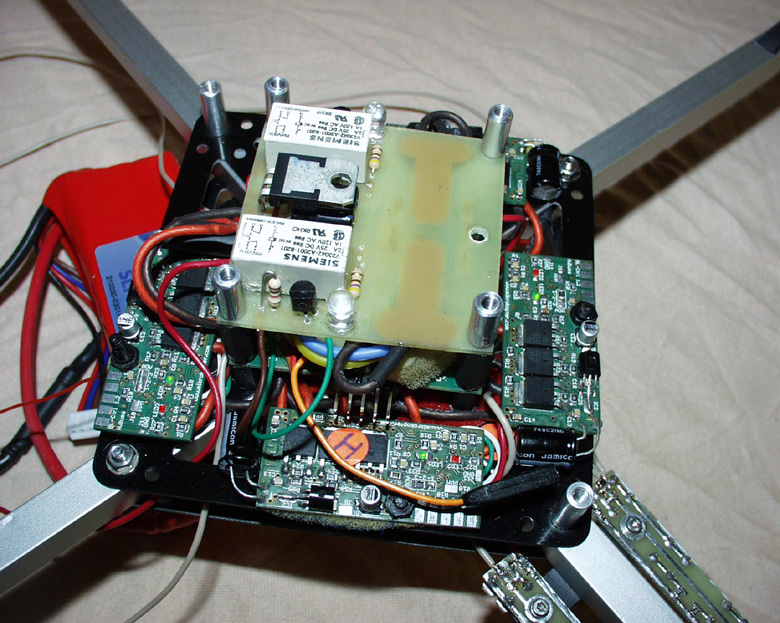

Elektronik

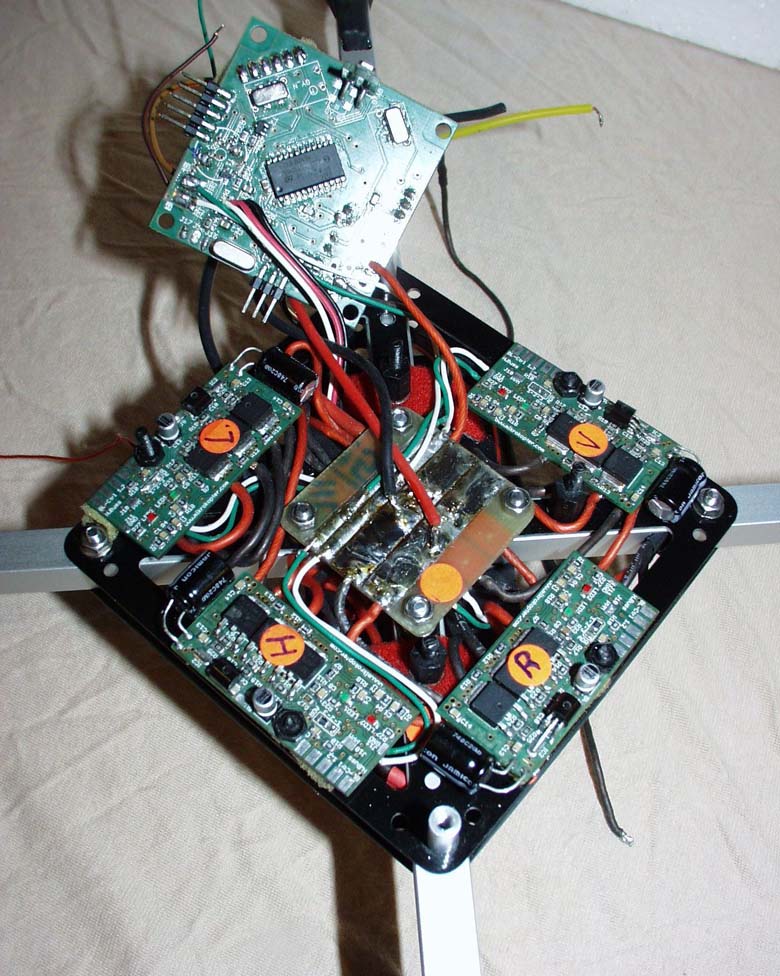

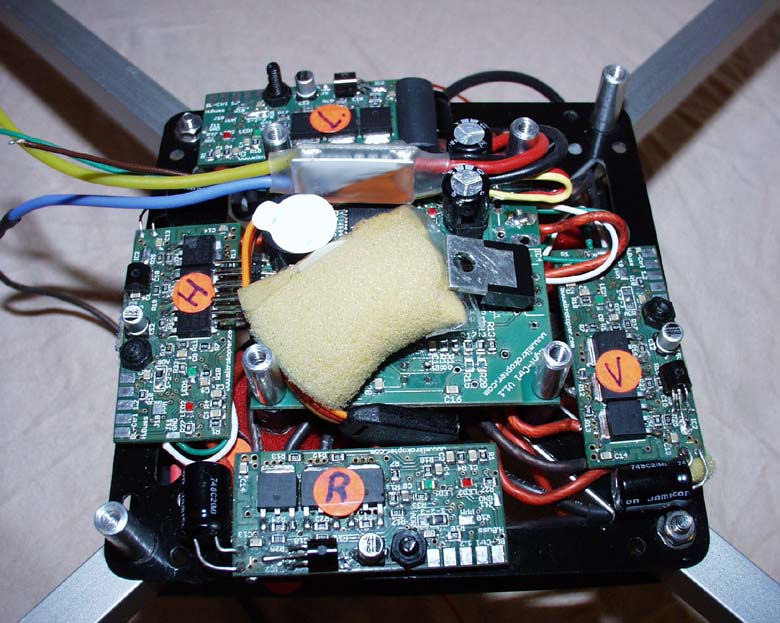

Der elektronische Aufbau muss hier nicht weiter erläutert werden. Eine zusätzliche Platine als Verteiler für die Stromversorgung und den I2C-Bus hielt ich wegen der vielen Abgänge jedoch für mehr als sinnvoll. Die Leiterbahnen sind kreuzweise angeordnet, so dass sie von allen Seiten leicht zugänglich ist. Übrigens, der rote Punkt ist bei mir immer hinten!

Mit einer Höhe der Stehbolzen von 4,5mm passt die Platine noch gut unter die Flight-Ctrl .

Hier ist der MK flugfertig verkabelt. Die äußeren Stehbolzen dienen als Halterung für die Haube die inneren mit einer Höhe von 12mm sind für eine weitere Platine mit zwei Schaltern für die Beleuchtung.

Akku

Ich verwende nach vielen Versuchen im Heli in jüngster Zeit nur noch die 3s 2200mA von KoKam. Es hat sich bestätigt, dass diese vom Preis-Leistung Verhalten die besten sind. Natürlich wird man in der vorliegenden Version des MK keine 30C nutzen können aber andere Faktoren wie Lebensdauer, Selektion der Zellen u.v.m. sind gute Gründe für diese Entscheidung.

Befestigt wird der Akku auf einer GfK-Platte (Leiterplattenmaterial o.ä.) in die vier kleine Schlitze für die Klettbänder gefräst sind. Um ein Durchrutschen des Akku zu verhindern, habe ich eine dünne Lage Schaumstoff aufgeklebt.

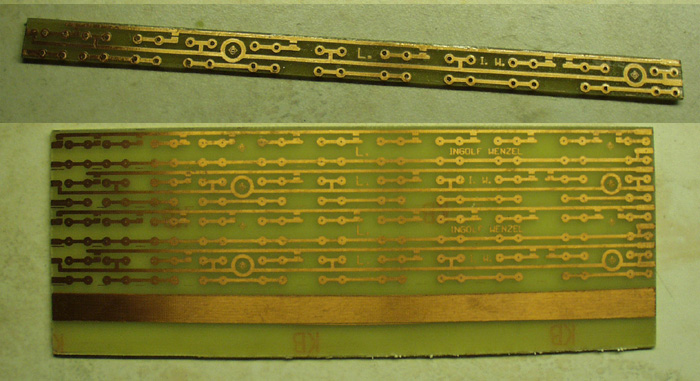

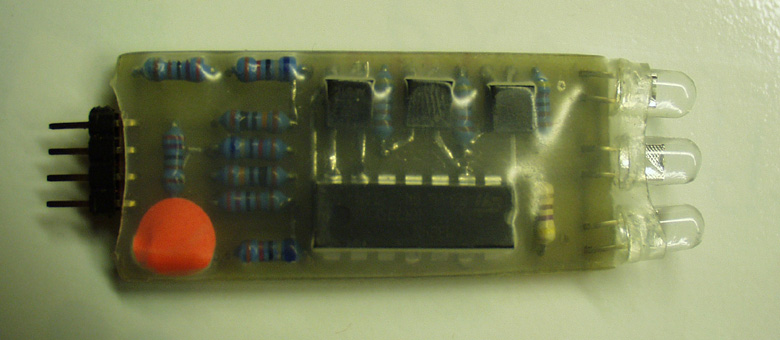

Will man den Akku bis zu seiner Kapazitätsgrenze nutzen, ist es dringend erforderlich ihn nie zu unterladen. Schon geringfügiges Unterladen einer Zelle führt nachweislich zu deren Schädigung. Aus diesem Grund habe ich diese kleine Leiterplatine entwickelt die man auf dem Akku sieht. Sie wird an dem Balancerstecker angeschlossen und kontrolliert jede Zelle einzeln auf ihre Spannungslage. Bei Unterschreitung signalisiert die entsprechende LED und die Landung ist einzuleiten. Das Gerät hat sich im Heli bestens bewährt und obwohl die Zellen wegen der geringen Wärmebelastung kaum „weglaufen“ setze ich ihn auch im MK und überall wo ich Li-Pos verwende ein. Auf der Leiterplatine der Schalter für die Beleuchtung habe ich noch Platz gelassen, -da soll der mal hin.

Die Schaltung funktioniert im Sommer und im Winter gleich. Ich betone das extra, da ich schon andere, industrielle Geräte testen konnte die dieses Kriterium keineswegs erfüllten.

Beleuchtung

Als obere Platine habe ich die Festspannung und zwei Schalter für die Beleuchtung montiert.

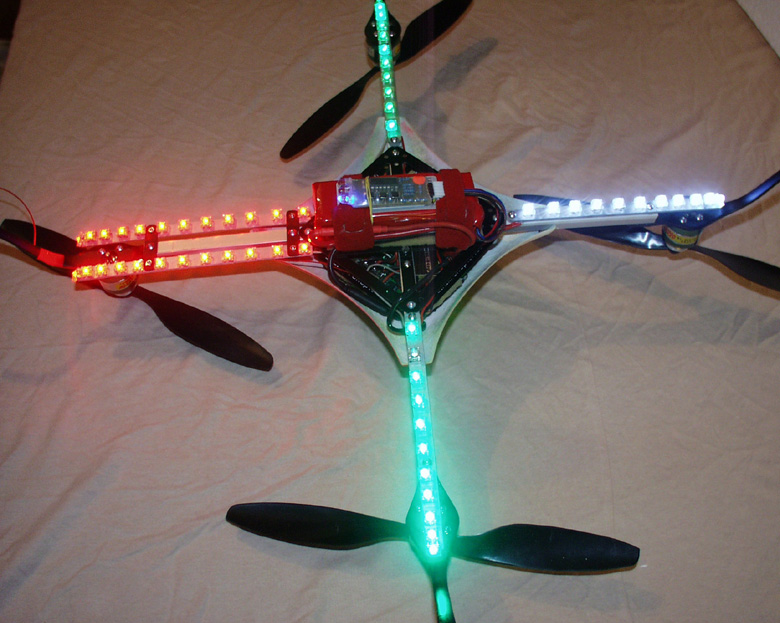

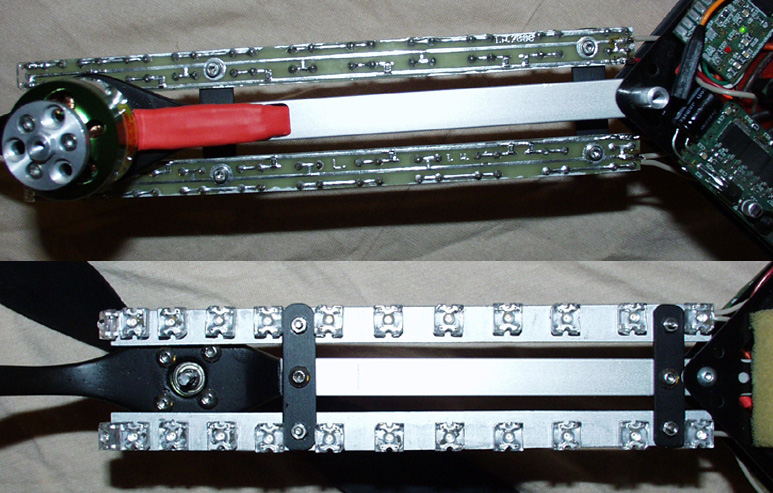

Als Beleuchtung habe ich nach mehreren Versuchen die Super-Flux LED`s genutzt. Diese kann man am Tag noch gut erkennen und bei Nacht blenden sie nur wenig. Um die Blendwirkung zu verringern, habe ich die LED auf ca. 16mA eingestellt.

Da es mir im Wesentlichem um die Fluglagenerkennung ging habe ich auch nicht gespart.

Am hinterem Ausleger sind zwei Reihen a 12 Stück in rot, an den Seiten jeweils eine Leiste in grün montiert. Am vorderem Ausleger weisen weitere 12 LED in weiß den Weg.

Einfache Streifen mit einer Breite von 10mm aus Leiterplattenmaterial sind stabil, kostengünstig , lassen sich leicht am Alu-Rahmen montierten und ergeben eine tolle Optik in der Luft und am Boden. Die Streifen nehmen die LED und deren Vorwiderstände auf.